С доступностью аддитивных технологий и их развитием на 3D-печать начали обращать внимание все больше индустрий – в том числе, и автомобильный бизнес — производители авто и комплектующих к ним.

Светлана Бодиловская из Formlabs рассказывает, как в своей работе применяет 3D-печать компания Brose.

Brose – это крупная семейная немецкая компания, которая изготавливает мехатронные компоненты и системы, такие как конструкции сидений, дверные комплектующие, а также различные электродвигатели и приводы. Так как компания сотрудничает с более чем 80 автомобильными брендами, по сути, каждый второй новый автомобиль в мире оснащен тем или иным продуктом Brose.

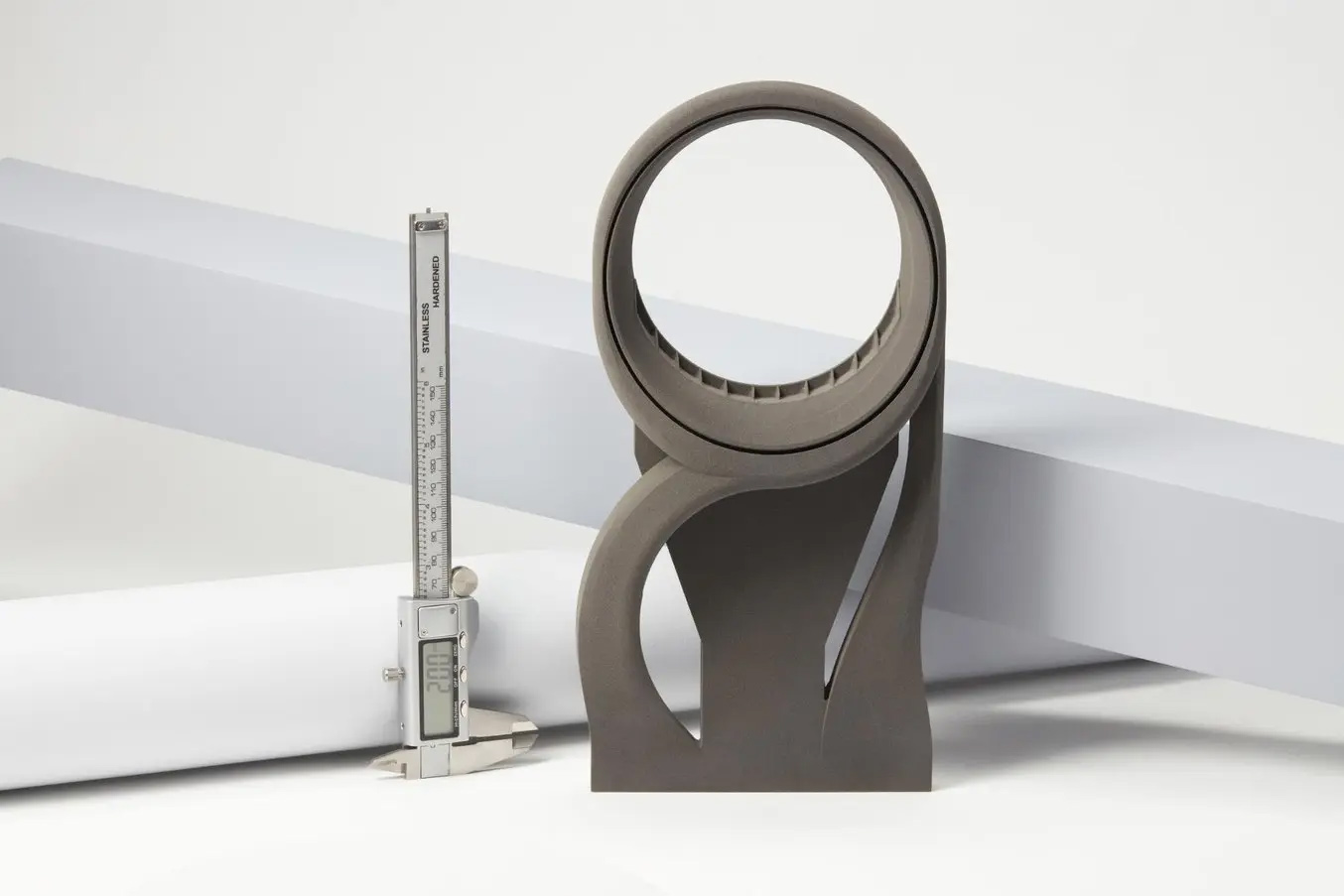

Компания начала применять 3D-печать более десяти лет назад, когда был приобретен принтер с технологией послойного наплавления (FDM). С тех пор они расширили свои возможности практически до всех технологий 3D-печати на рынке: до стереолитографии (SLA), селективного лазерного спекания (SLS) и даже 3D-печати металла. Сама технология нужна для создания прототипов, оснастки и креплений. Печатный парк Brose оснащен различными системами печати SLS, от небольших настольных машин до крупнейших традиционных промышленных принтеров. Brose стала одной из первых компаний в Европе, применяющей в своей работе напольный промышленный 3D-принтер селективного лазерного спекания (SLS) Fuse 1.

С помощью Fuse 1 компания Formlabs стремится преодолеть пропасть между традиционными промышленными SLS-принтерами и доступными малоформатными принтерами, предлагая высокое качество, компактные размеры и полный, упрощенный рабочий процесс за долю стоимости традиционных промышленных SLS-систем.

Бытует мнение, что для автомобильных деталей больше подходят большие принтеры. Однако объем печати Fuse 1 достаточен для большинства проектов. Например, максимальный размер 80% деталей, которые печатают в Brose, можно сравнить с размером кулака. Поэтому почти все детали компания может печатать на Fuse 1.

Таким образом, принтер открывает большинство возможностей, которые может дать компании большой принтер, но с меньшими усилиями. В то время как на настройку и запуск более крупной машины может уйти неделя, процесс настройки Fuse 1 не требует больших усилий. Принтер не занимает много места, нет необходимости в его калибровке. Для старта работы нужно только закрытое помещение с кондиционером, и чтобы принтер стоял ровно. После подключения начинается процесс настройки и печатать можно уже сразу в день доставки.

Производство SLS-деталей на Fuse 1 также не требует особых усилий и времени для подготовки новой сборки, обслуживания принтера и последующей обработки деталей. Кроме того, большим преимуществом является возможность поддерживать непрерывную работу, что очень удобно для планирования. Машина не простаивает и может работать круглосуточно.

Fuse 1 очень интенсивно тестировался — в компании Brose печатали множество деталей с минимальной толщиной, а также очень тонкие и длинные конструкции. Протестировав детали, специалисты определили, что даже при нарушении размеров деталей, они всегда отклонялись в одну и ту же сторону. Поэтому, оптимизировав процесс, в итоге можно получить очень точные по размерам детали. Команда Brose выполнила множество операций печати на Fuse 1, чтобы проверить его возможности: от коротких ночных сборок продолжительностью около 12 часов до полностью заполненных сборочных камер с более чем 1000 мелкими деталями, на которые ушло четыре дня. В компании убедились, что качество полученных деталей позволяет использовать их почти сразу после того, как они выйдут из принтера и будут очищены от последних частиц порошка.

Важным преимуществом является и то, что Fuse 1 может поставляться с Fuse Sift, станцией последующей обработки, которая объединяет извлечение деталей, восстановление порошка, хранение и смешивание в одном отдельно стоящем устройстве. В прошлом оборудование для последующей обработки нужно было приобретать отдельно. Fuse Sift же представляет собой интегрированную систему, где есть все вентиляторы для удаления пыли, а ограничительное оборудование для личной безопасности можно свести к минимуму. Помимо этого, станция спроектирована таким образом, что порошок просеивается, поэтому все крупные частички, которые не пройдут через просеиватель, можно собрать для переработки. Система также позволяет смешивать порошок и настроить свою собственную норму обновления.

SLS для конечных применений: Запасные части и детали для продуктов с истекшим сроком службы

Компания Brose планирует использовать установку Fuse 1 для создания функциональных прототипов, чтобы воспользоваться преимуществами быстрых сроков изготовления и материала (Nylon 12), который обладает схожими свойствами с текущими производственными материалами. Команда уже проверяет детали и создает корпуса для первых конечных применений. В основном речь идет о запасных частях и деталях для продуктов, уже отслуживших свой срок.

После того, как модель автомобиля снимается с производства, поставщики автомобилей все еще обязаны поставлять запчасти. Как правило производится оценка того, сколько запчастей понадобится. После чего они отливаются под давлением, а затем помещаются на склад. Это большая трата ресурсов. 3D-печать позволяет отказаться от хранения пресс-форм и деталей в течение следующих 15 лет.

Существует большой спрос на запчасти и детали, отслужившие свой срок, потому что продукция всегда заканчивается, а в компании много пластиковых деталей, отлитых под давлением. 3D-печать в данном случае дает большое преимущество, так как если удается расположить детали эффективно, то процесс становится экономически целесообразным.

В автомобильной промышленности важно обеспечить максимально возможное качество по оптимальной цене. В настоящее время все, что не превышает 10 000 деталей в год, может быть напечатано с помощью SLS.

SLS можно назвать идеальной технологией для производства благодаря ряду преимуществ:

- Она позволяет создавать высококачественные детали со свойствами, аналогичными литым под давлением;

- Может быть реализована в производственных условиях;

- Это один из наиболее экономичных и чистых процессов аддитивного производства (additive manufacturing), что становится все более важным для производства;

- Можно использовать технические полимеры, благодаря чему создаются технические детали без использования опор;

- Постобработка также очень чистая, большая часть порошка снимается с детали перед струйной обработкой.

Очень важным является и возможность безотходной печати, и с этой политикой также солидарны многие клиенты Brose. Технология позволяет специалистам компании использовать порошок повторно и не выбрасывать его. Кроме того, нет других химических веществ, которые необходимо перерабатывать. В Brose нацелены на то, что к концу следующего года все машины SLS будут работать на безотходном производстве.

Будущее SLS в серийном производстве

Безусловно, конечной целью компании является использование SLS для серийного производства деталей для следующего поколения автомобильной продукции, которое появится в ближайшем будущем.

Прототипирование и запасные части можно делать уже сейчас. На данный момент, глядя на технические разработки, серийное производство станет возможным уже в ближайшие четыре-пять лет.

Для этого должны произойти два ключевых изменения: рассмотрение аддитивного производства при разработке продукта, начиная с этапа проектирования, и дальнейшее снижение стоимости материалов и оборудования. Основное препятствие заключается в том, чтобы дизайнер продукта понимал, что можно сделать с помощью 3D-печати, и смог принять решение о 3D-печати детали.

Все сводится к тому, сколько деталей планируется напечатать и какова эффективность традиционных производственных систем. Если ценовое предложение будет соответствующим, можно изготовить деталь с помощью наиболее эффективной производственной системы. В компании убеждены, что 3D-печать продукта — это наилучший возможный способ производства детали.

Снижая входной барьер для начала 3D-печати SLS, Fuse 1 будет играть ключевую роль в обеспечении перехода к массовому производству. Компания Brose уже имеет планы по дальнейшему расширению своих возможностей 3D-печати. Например, в США уже строится второй цех аддитивного производства — печати пластика, и в ближайшее время они получат свой первый Fuse 1.

Впереди еще много больших испытаний, но если смотреть на Fuse 1, то можно с уверенностью сказать, что это очень хороший продукт по очень конкурентоспособной цене.

О бизнесе с датчиками TPMS читайте в СТАТЬЕ

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане