Производственный комплекс Brembo в Италии: доверяйте профессионалам

Компания Brembo гарантирует премиальное качество своей продукции – это обеспечивается полным циклом разработки и производства.

Один из самых важных узлов автомобиля – тормозная система: от ее точной работы напрямую зависит безопасность участников дорожного движения. Как ни парадоксально, но именно в этом крайне ответственном сегменте производства автокомпонентов наблюдается и самая сильная конкуренция – число брендов зашкаливает, новые марки появляются, как грибы после дождя… Как не запутаться в этом многообразии? Как сделать правильный выбор? На самом деле, очень просто: полностью доверять можно только тому, кто сам разрабатывает и производит соответствующую продукцию, как для автомобильного конвейера, так и для вторичного рынка. А если и ОЕ-продукты, и запчасти для вторичного рынка делаются на одних и тех же производственных линиях, то в качестве можно быть уверенным.

Если вы сразу же подумали о Brembo – вы не ошиблись. Это имя заслужило устойчивую репутацию в профессиональной среде, неоднократно подтвержденную самыми разнообразными способами – от спортивных успехов на именитых гоночных трассах, включая «Формулу-1», до тестовых испытаний в самых жестких условиях европейских и американских институтов.

Кстати, раскроем вам самую страшную тайну автомобильного производства: компании-автопроизводители не только не производят сами большинство деталей – они их даже не разрабатывают. Автоконцерн дает задание компании-производителю автокомпонентов: сделать деталь по заданным параметрам и указанной стоимости. А дальше за дело берутся профессионалы именно в той области, к которой относится эта деталь, – есть мастера производства деталей двигателя, подвески и рулевого управления, света и электроники. Brembo – поставщик на конвейер ведущих производителей. Как видите, автокомпании доверяют итальянской марке.

Разумеется, «держать планку» и предлагать быстро меняющейся индустрии самые передовые технологические решения не так-то просто и, между прочим, совсем не дешево. Brembo инвестирует в исследования и разработки 5 % ежегодного оборота, и это не ошибка: именно оборота, а не прибыли! При этом в R&D-секторе занято 10 % сотрудников компании, а всего их в декабре прошлого года было 10 634 человека.

Если и эти аргументы не убеждают, придется отправиться в Италию, где в живописном северном регионе, в горах, рядом со старинным городом Бергамо расположились штаб-квартира и производство Brembo

Да, это действительно европейское производство, что также может служить дополнительным аргументом при выборе: в Европе, пожалуй, самые строгие стандарты безопасности, экологичности и защиты прав трудящихся. Соответственно, производство Brembo имеет все необходимые сертификаты качества самых современных версий.

Важно отметить, что у Brembo – производство полного цикла. Некоторые производители это только заявляют, но в случае с Brembo я убедился в этом своими глазами. Brembo производит все компоненты тормозной системы: тормозные диски, барабаны и колодки для них, суппорты, различные гидравлические компоненты. Наше знакомство с производством Brembo началось с производства дисков.

Процесс изготовления тормозных дисков – а это самый известный и популярный продукт компании – начинается не с металообработки, а с плавки. Многие ли могут этим похвастаться? Итак, металл поступает на склад и отправляется в плавильные печи. Почему этот этап производства так важен и почему мы делаем на нем акцент? Очень просто: качество будущего тормозного диска в первую очередь зависит от качества металла, из которого он произведен. Производство полностью автоматизировано, процессы добавления легирующих добавок контролирует компьютер – металл варится, как суп: много металла (примерно 95 %), углерод и немного «приправ» в виде кремния и других добавок. Всего таких рецептур на заводе Brembo около пятидесяти. Готовый металл разливается по формам и остывает при комнатной температуре.

Процесс контроля качества постоянный и 100%-ный – при малейших отклонениях от нормативных показателей возвращаются к исходной точке. Контроль охватывает все этапы – на каких-то из них проверяются все изделия, где-то проверки выборочные, но если несколько изделий из партии проверку не проходят, то вся партия перепроверяется. Исследуется не только внешние параметры – размер, форма и т. д., но и внутреннее состояние заготовки: диски проходят рентгенографическое исследование на предмет наличия пузырьков воздуха, посторонних включений и пр. Пресс, микроскоп – проверяют всё, чтобы не допустить брак. Важно отметить, что собственные требования Brembo к качеству изделий выше, чем требования автопроизводителей. Кстати, процесс контроля качества еще и практически безотходный – отбракованные изделия поступают в переплавку. Очень по-европейски.

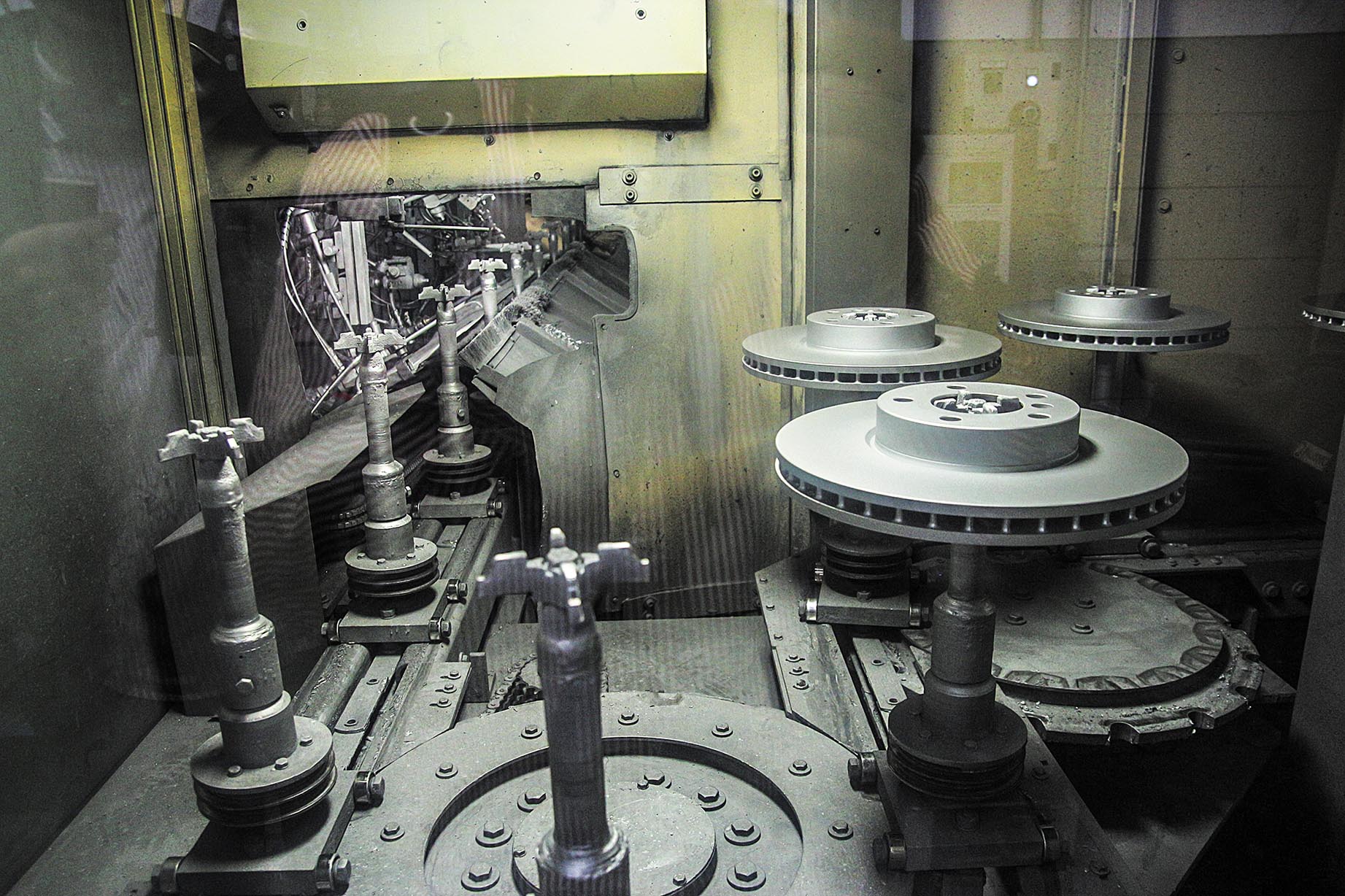

Но вернемся к нашим дискам, уже остывшим. Их извлекают из формы, очищают при помощи дробеструйной машины и отправляют на обработку. Это производство полностью автоматизировано: роботы срезают лишнее, обтачивают и шлифуют, передавая диски друг другу без помощи человека. Соответственно, вероятность ошибки, вызванной человеческим фактором, резко снижается. Технологических процессов достаточно много, поскольку у Brembo очень широкий ассортимент – те же двухкомпонентные диски тоже производятся на том же заводе, но на других линиях. Часть дисков окрашивается краской, затвердевающей при помощи УФ-лучей, часть покрывается специальным цинкосодержащим материалом Geomet – в зависимости от спецификации. Но всегда, на всех этапах, как уже говорилось и о чем не лишне повторить, – строжайший контроль качества.

Процесс изготовления тормозных колодок и суппортов настроен аналогично, но важно отметить, что фрикционную смесь Brembo также производит самостоятельно. Собственно, работая с продукцией Brembo, вы получаете весь ассортимент деталей тормозной системы от одного поставщика.

Вернемся немного к началу и напомним, насколько важным фактором является производство продукции для автопроизводителей и для вторичного рынка на одних и тех же производственных линиях – это лучшая гарантия того, что запасная часть для постгарантийного ремонта полностью соответствует качеству «оригинала». А может быть, и превосходит его – не зря требования Brembo к качеству выше, чем нормативы автопроизводителей. Сейчас ассортимент Brembo для вторичного рынка составляет более 15 000 артикулов запчастей. И это действительно всё, что нужно для тормозной системы: стандартные тормозные диски, диски с УФ-покрытием, двухкомпонентные тормозные диски (плавающие, композитные и литые), спортивные диски (Brembo MAX и XTRA), дисковые колодки, тормозные барабаны и колодки для них, тормозные цилиндры, шланги и главные цилиндры. А недавно в ассортимент послепродажного обслуживания были добавлены восстановленные суппорты, тормозная жидкость и смазочные материалы.

Особо отметим новинку Brembo, в которой соединены все новейшие разработки компании и огромный опыт экстремального торможения, накопленный испытаниями в условиях автоспорта, – это Х-серия для вторичного рынка. Два года назад в серии появились перфорированные диски, а сейчас к ним добавились тормозные колодки с использованием фрикционного материала BRM X L01. Материал состоит более чем из 30 различных компонентов, подобранных в собственной передовой исследовательской лаборатории. Благодаря этому материалу тормозные колодки Brembo XTRA идеально подходят спортивным дискам XTRA и MAX, повышая их производительность и улучшая чувствительность педали, а также увеличивают комфорт и долговечность. По сравнению с составом, используемым для стандартных колодок, эквивалентных оригиналу, новое решение отличается высоким коэффициентом трения, который гарантирует более решительное и стабильное торможение как при низких, так и при высоких температурах. Все это обеспечивает максимальный комфорт вождения и улучшает четкость тормозной педали без снижения срока службы компонентов. Специальный состав BRM X L01 делает эти колодки уникальными среди колодок такого рода. Он гарантирует низкий износ дисков при любых условиях вождения, несмотря на большую эффективность по сравнению со стандартным составом.

Не устану повторять: тормозная система – критически важный узел автомобиля

Это знают профессионалы и, в общем, понимают автовладельцы. Задача специалиста СТО – убедить клиента, что выбрать надо ту марку, которой можно доверять. А мы сегодня дали вам тот набор аргументов, который, надеюсь, убедил вас и который вы смело можете транслировать клиенту.

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане