Пружины нового времени — не просто красивый оборот, которым можно привлечь внимание заинтересованной аудитории.

Мы расскажем о реальном импортозамещении в производстве автомобильных компонентов.

Ранее мы уже говорили о проекте компании «ДИ-Комплект», призванном заменить на российском рынке послепродажного обслуживания автомобилей ушедшие именитые бренды. Но реализация таких амбициозных задач нуждается в соответствующей производственной базе. Чтобы увидеть собственными глазами это производство, окунуться в технологические аспекты изготовления автокомпонентов и убедиться, что компания способна добиться реализации своих планов, мы отправились на заводы.

Но обо всем по порядку. В изготовлении пружин для проекта на сегодняшний момент задействовано два производственных комплекса – Пермский пружинно-рессорный завод ППРЗ и ООО «НПЦ «Пружина» (г. Ижевск). Оба производства осуществляют поставку на конвейеры автопроизводителей, а Di-Parts по сути является зонтичным брендом, созданным для поставки пружин рынку пост-гарантийного обслуживания.

Татьяна Дерябина, руководитель проекта Di—Parts :

— Наша компания «ДИ-Комплект» занимается пружинами порядка 12 лет и вот уже полтора года, как у нас появилось новое направление – пружины автомобильной подвески. Сама идея начать заниматься импортозамещением в этой области пришла тогда, когда известные бренды Lesjofors, Monroe, KYB ушли с российского рынка, и в итоге наши автолюбители и СТО столкнулись с проблемой засилья китайской продукции. Мы хотим изменить ситуацию и сделать так, чтобы у российских автолюбителей и профессионалов автосервиса появились качественные комплектующие отечественного производства.

Как известно, существует два метода изготовления пружин: холодная и горячая навивка. Оба метода востребованы рынком автозапчастей.

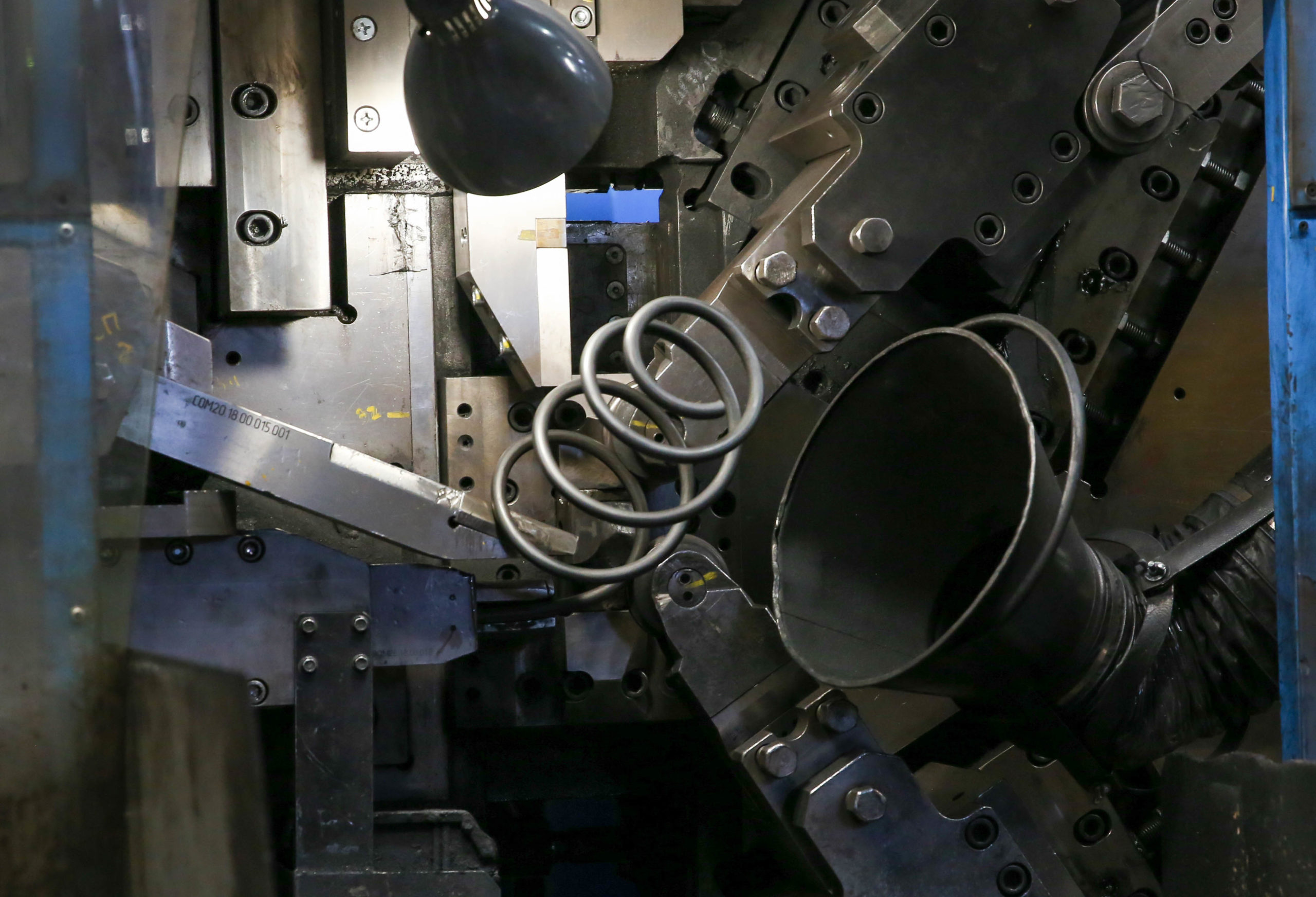

Пермский пружинно-рессорный завод специализируется на горячей навивке. Производство пружин на заводе начинается с входного контроля металлопроката. Проверяются его геометрические характеристики, твёрдость и химический состав. Затем пруток нагревается в газовой печи и навивается с помощью современного высокопроизводительного оборудования.

После этого пружины подвергаются закалке и термическому отпуску для снятия напряжения. На этом «горячий» этап заканчивается. Остывшая пружина поступает в устройство дробеструйной обработки, где очищается от окалины, а также происходит упрочнение поверхности. После этого деталь проходит контроль качества, её три раза сжимают до смыкания витков.

Если пружина не меняет свои характеристики, она признаётся прошедшей технический контроль и поступает на этап окраски. Окраска осуществляется методом нанесения полимерных покрытий электрофорезом.

Вадим Кобелев, коммерческий директор ППРЗ:

Технологии мы используем современные, оборудование регулярно обновляется – покрасочное, навивочное, испытательное. В оборудовании для нанесения покрытия используем полимерно-эпоксидные порошковые краски российского производства, ни в чем не уступающие иностранным продуктам. Все материалы у нас отечественные, начиная от металла – единственное, что мы используем из импорта, это оборудование, но, если появляются отечественные аналоги – с удовольствием их внедряем.

Валерий Матус, директор по продажам ООО «ДИ-Комплект»:

Наша стратегия претерпела ряд изменений. Если, начиная проект, мы ориентировались на замещение ушедших из России марок мировых производителей пружин для иномарок, то сейчас пришли к выводу, что в первую очередь целесообразнее сосредоточить свои усилия на насыщении российского рынка высококачественной продукцией для отечественных авто. В начале этого года мы начали поставлять на рынок пружины подвески для автомобилей, выпущенных АВТОВАЗ.

Сегодня мы предлагаем нашим клиентам порядка 47 артикулов для практически всей ВАЗовской линейки, начина от легендарной «Копейки» и до различных модификаций Весты, включая ее спортивные варианты. Еще 44 артикула находятся в стадии проектирования и производства, всего же линейка пружин различных типов для машин семейства ВАЗ будет насчитывать свыше 120 наименований.

Для создания новой линейки высококачественных пружин мы привлекли одного из ведущих российских экспертов в области проектирования узлов подвески. Кого? Пока секрет, но все тайное когда-нибудь становится явным, и мы готовимся презентовать прототипы этих пружин на предстоящей в августе международной выставке МИМС 2024, которая состоится в Москве. Приглашаем всех желающих посетить наш стенд и познакомиться с новинками, которые мы готовим к поставке на российский рынок.

Что касается первоначальной цели проекта, то и от нее мы отказываться не собираемся. Сейчас произведено и готовится к отгрузке на наши склады 32 вида пружин для самых распространенных моделей иномарок, включая такие, как Kia, Hyundai, Ford, Opel, Renault и другие. Часть этих пружин будет также представлена посетителям выставки МИМС.

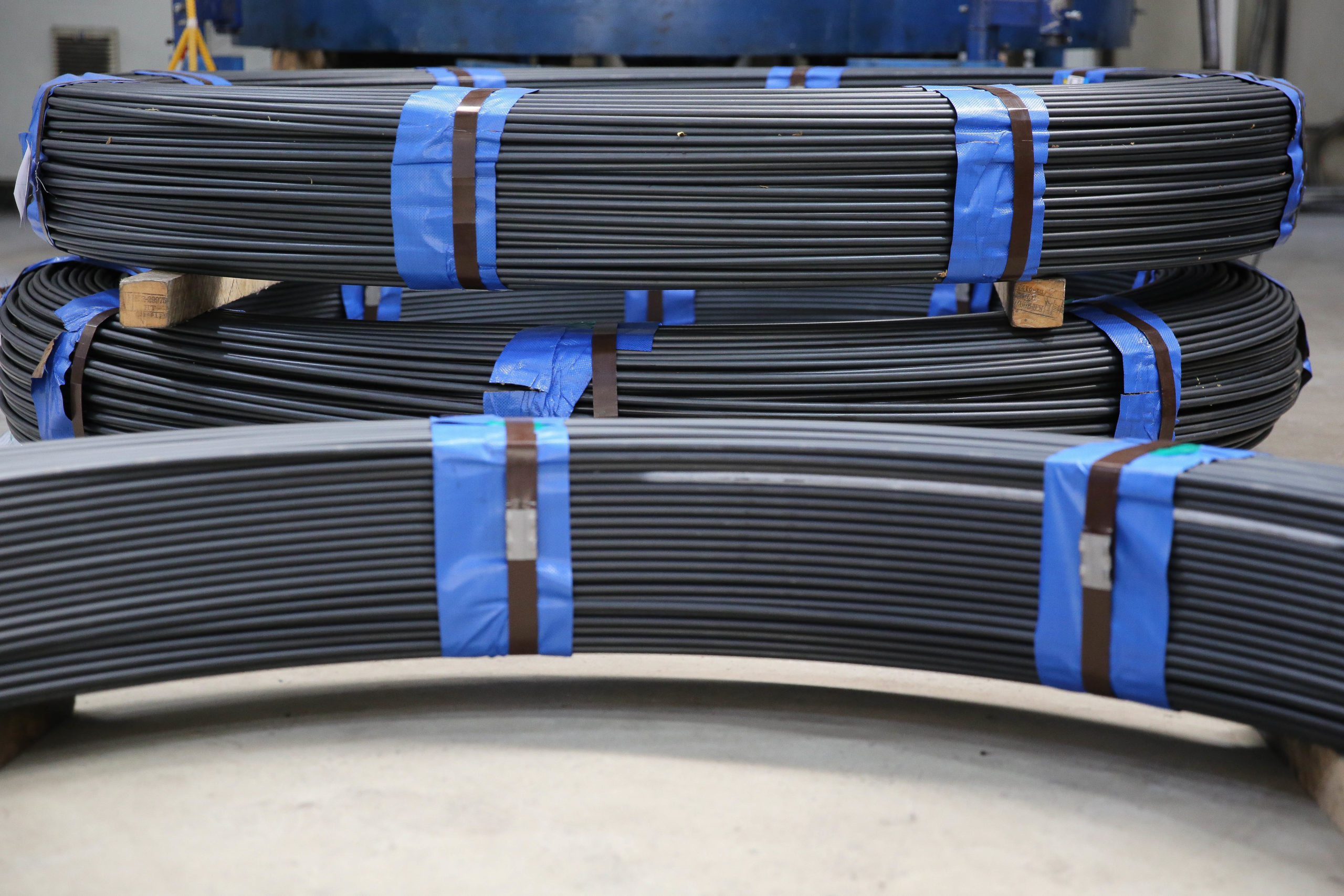

Для изготовления пружин подвески легковых автомобилей методом «холодной навивки» ООО «НПЦ «Пружина» использует высокопрочную закаленную пружинную проволоку, соответствующую международному стандарту.

Этапы производства включают процессы:

— процесс навивки пружин осуществляется на высокоточном оборудовании с программным управлением. Бунт проволоки устанавливается в модуль размотчика станка, после чего проволока подается в узел навивки. В узле навивки происходит формирование геометрии витков пружины с помощью формирующих роликов по индивидуальной программе навивки. Особенность уникального оборудования заключается в возможности изготовления пружин сложных геометрических форм, таких как «банан» и «бочка», из закаленной проволоки диаметром от 10 до 16 мм. Именно такие пружины применяются в системах подвески современных автомобилей.

— процесс низкого отпуска в печах устраняет поверхностные напряжения, возникшие при деформации проволоки во время навивки.

— поверхностное упрочнение пружин осуществляется методом дробеструйной обработки, в ходе которой создаются поверхностные сжимающие напряжения. Этот процесс увеличивает долговечность пружин и устраняет поверхностные дефекты.

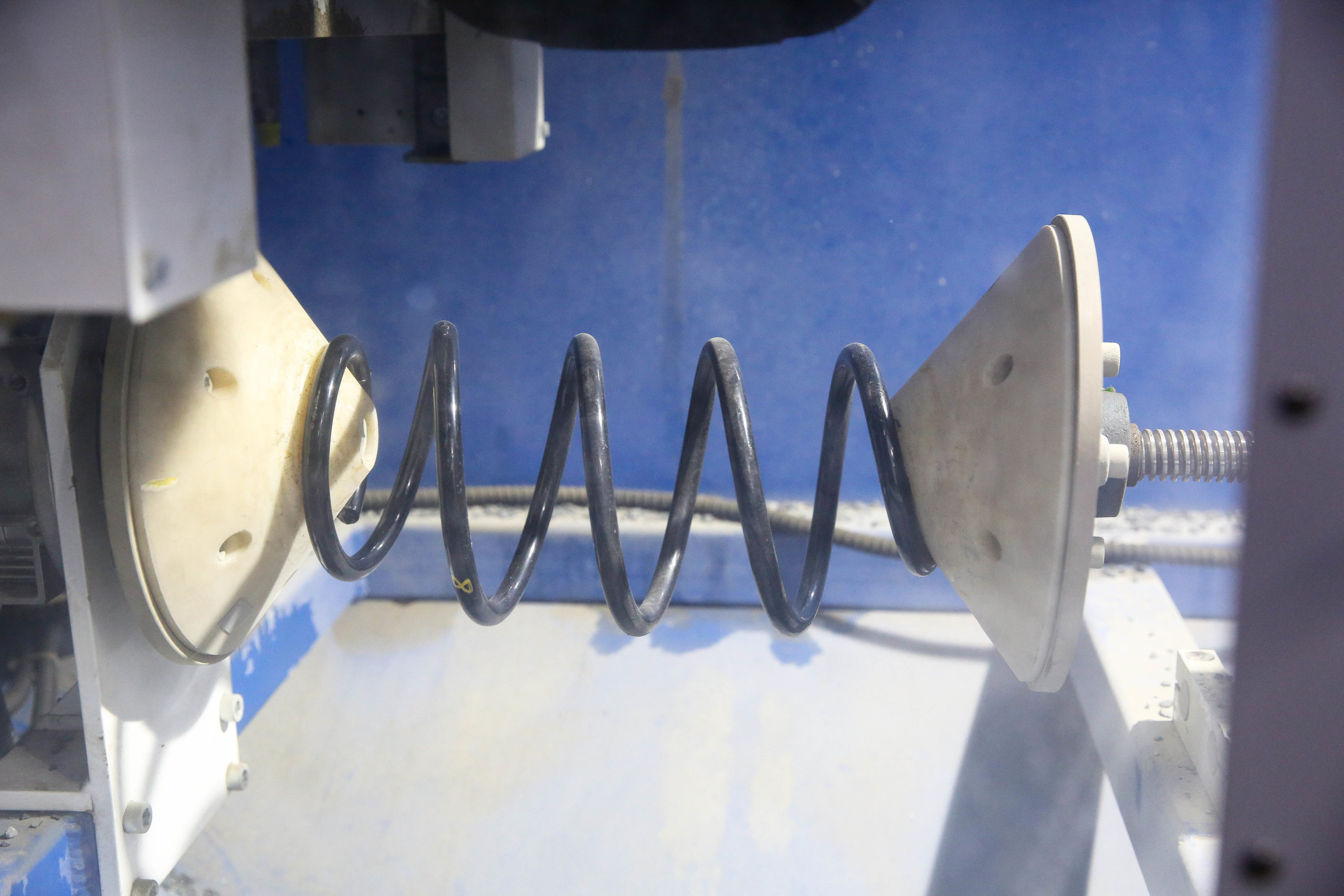

— технологическое обжатие выполняется на специальном прессе с программным управлением. Этот процесс формирует растягивающие напряжения, стабилизирует геометрию пружины и улучшает её прочностные характеристики.

— процесс покраски пружин осуществляется на автоматической линии, где на пружину наносится конверсионный слой с помощью системы душа, после чего наносится полимерно-порошковое покрытие. Эта система обеспечивает стойкую антикоррозийную защиту поверхности пружины и способствует увеличению её срока службы.

Александр Петухов, ООО «НПЦ «Пружина» главный конструктор

— Благодаря нашему опыту в проектировании и уникальному технологическому процессу, наши пружины обладают повышенными эксплуатационными характеристиками. Они отличаются большей долговечностью, отсутствием осадки и полной совместимостью с деталями подвески на протяжении всего их срока службы, который превышает 10 лет. Наши изделия успешно прошли валидацию по международным стандартам автомобильной промышленности, что обеспечивает гарантию их безопасности, надежности и комфорта в работе подвески.

А что с контролем качества, спросите вы? На нем, безусловно, стоит остановиться подробнее. Соотношение цены и качества – слагаемые успешного продукта в любых продажах, но в производстве автокомпонентов качество готовой продукции это обязательное условие безопасной эксплуатации автомобиля. На обоих производствах, задействованных в проекте, контролю качества уделено особое внимание. К примеру, управление качеством продукции на ООО «НПЦ «Пружина» включает следующие мероприятия:

— проверка структуры металлопроката и химический анализ стали на входном контроле.

— контроль технических характеристик полуфабриката пружины на всех технологических операциях.

— приемо-сдаточные испытания готовых пружин на контрольно-измерительном оборудовании для проверки геометрических, силовых параметров, оценки качества покрытия.

— рекламационная работа с потребителями и поставщиками материалов с целью повышения качества продукции.

К тому же ежегодно осуществляется оценка удовлетворенности потребителей, что обеспечивает оперативное получение информации о качестве пружин.

В подготовке производства «НПЦ «Пружина» применяет процедуры ANPQP/APQP и методики мировых автопроизводителей, такие как PPAP, PFMEA, SPC, и другие, в соответствии с международным стандартом IATF 16949. Проектирование пружин выполняется в инженерных системах САПР. Таким образом, высококвалифицированная инжиниринговая команда способна решать сложные задачи в области проектирования, подготовки производства и изготовления новых артикулов пружин автомобильной подвески в кратчайшие сроки. В настоящее время разработана конструкторская документация более 300 видов пружин для разных моделей автомобилей.

Если углубляться в производственный цикл, для особо требовательных читателей мы специально узнали о скорости переналадки оборудовании при смене артикула на конвейере. В этом случае используют метод улучшения SMED (Single-Minute Exchange of Die) для снижения времени переналадки, которое может варьироваться от 0,5 до 3 часов в зависимости от смены номенклатуры. Этот метод позволяет стандартизировать действия рабочих во время переналадки и сокращает общее время этого процесса. При этом осуществляется проверка качества каждой новой партии по всем необходимым параметрам процесса. Вообще стоит отметить высокую гибкость производства НПЦ «Пружина», что позволяет ежегодно производить широкий ассортимент пружин, а производственная мощность автолинии измеряется изготовлением не менее 1,4 млн пружин в год.

Татьяна Дерябина, руководитель проекта Di—Parts:

На сегодняшний день мы являемся эксклюзивным дистрибьютором Ижевского завода НПЦ «Пружина» и Пермского пружинно-рессорного завода ППРЗ и формируем команду дилеров. Приглашаем к участию в нашем проекте всех, заинтересованных в поставках качественной продукции для постгарантийного обслуживания. Наша цель номер один – наполнение рынка отечественными автокомпонентами, которые соответствуют самым высоким мировым стандартам.

Валерий Матус, директор по продажам ООО «ДИ-Комплект»:

Часто спрашивают, что из нашей продукции можно приобрести уже сейчас и где? На данном этапе развития мы делегировали розничные продажи нашим клиентам, а сами все усилия сконцентрировали на развитии В2В-поставок и расширении географии присутствия нашей продукции. Перечень розничных точек, где можно приобрести продукцию, размещен на нашем сайте. Он постоянно обновляется и расширяется: уже сейчас в нем Москва, Краснодар, Дагестан, Самарская и Саратовская области, Челябинск, Крым и т.д. Весь 2024 и последующие годы мы планируем посвятить расширению этого списка и сделать так, чтобы нашу продукцию можно было приобрести в любой точке страны. Отдельного внимания заслуживает тот факт, что наши пружины стали доступны к заказу на основных федеральных площадках электронной торговли, таких, как ОЗОН, ВБ, Яндекс Маркет и др.

Татьяна Дерябина, руководитель проекта Di—Parts :

Мы стараемся делать нашу продукцию максимально доступной для наших клиентов. Сейчас успешно функционируют два склада: основной – в г. Тольятти площадью более 1000 кв. м. и склад в г. Москва. На обоих складах представлен весь ассортимент, предлагаемой нашим партнерам. Более подробную информацию о наших партнерах и точках продаж можно получить на сайте проекта di-parts.ru

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане