Завод G+ в польском городе Гливице – один из самых молодых в производственной инфраструктуре Monroe.

Он был открыт всего 4 года назад в 2014 г. Однако за это время сумел стать одним из самых мощных активов концерна, неустанно наращивая объемы выпуска высококачественной продукции.

Что и скрывать – побывать на предприятии G+ нам очень хотелось. Выпускаемая здесь продукция – частый гость на российском рынке. Поэтому посмотреть своими глазами на то, как она изготавливается, как организованы производственные процессы, поближе познакомиться с технологическими нюансами и т. д. нам было очень интересно. И вот такой момент настал.

Гливице – небольшой городок на юге Польши в Силезии по соседству со столицей Силезского воеводства Катовице. Мы не случайно заостряем на этом особое внимание. Силезия – исторически один из важнейших промышленных центров Польши, где за долгие годы сложилась превосходная производственная инфраструктура, включающая не только удобный транспортный комплекс, но и целый ряд специализированных образовательных учреждений, постоянно снабжающих предприятия региона высококвалифицированными сотрудниками. Так что один из наиболее болезненных бизнес-вопросов, пожалуй, всех времен и народов – профессиональные кадры – здесь априори решен в самом положительном ключе: лучшее место для организации производственной площадки трудно найти.

Наверняка рассуждая примерно таким же образом и учитывая все прочие важные в этом деле факторы и обстоятельства, руководство международного концерна открыло в Гливице сначала в 2003 г. крупный завод OE-продукции, а затем, как уже было сказано, в 2014 г. – фабрику по производству запчастей OES (так называемый оригинал – детали в упаковке автопроизводителя, распространяемые через его товаропроводящие структуры) и IAM (независимый рынок автозапчастей).

Вы спросите: зачем разделять производство «на конвейер» и «в запчасти»? Мы тоже спросили. Причина логична и, в общем-то, лежит на поверхности: принципиальное различие производственных задач и, как следствие, необходимость оптимизации технологического цикла. Детали на конвейер абсолютно идентичны

запчастям что оригинальным, что под собственной маркой Monroe. Они как близнецы-братья – разницы не найти, за исключением преднастройки клапанов: для рынка автозапчастей амортизаторы на 5–15 % жестче. Таким образом учитывается износ других компонентов подвески. Ведь ведущая цель поставщика на after-market – вернуть автовладельцу ощущение новой подвески.

Но каждый из немногочисленных артикулов автокомплектующих производится в огромных объемах – тысячи и десятки тысяч штук. А запчасти – с точностью до наоборот: широчайший диапазон номенклатуры, но вот размер партии едва ли превысит даже тысячу единиц. Как правило, речь идет о сотнях, в среднем стандартный заказ насчитывает 400–500 шт.

Организация производственного процесса в первом и во втором случае имеет свою характерную специфику. Специфику довольно серьезную. Чтобы ее учесть с максимальной эффективностью, и было принято концептуальное решение о создании отдельного предприятия для изготовления запчастей. На нем сконцентрировался весь производственный опыт Monroe, ретранслированный с остальных европейских заводов.

Кстати, особую актуальность подобной дифференциации придал кризис 2008 г., когда спрос на автокомплектующие пошел на спад, а запчасти, напротив, существенно прибавили. Это заставило оперативно перестраивать производственные процессы и логистику.

Позднее, вместе со стабилизацией мировой экономики, баланс вернулся к привычным пропорциям, и многое пришлось отыгрывать назад, но экстремальный опыт заставил сделать закономерные выводы. Стратегия претерпела коррективы и выпуск автозапчастей, как оригинальных, так и для независимого рынка, был перенесен на специально выделенную для этих целей площадку в Гливице, рядом с ОЕ-фабрикой.

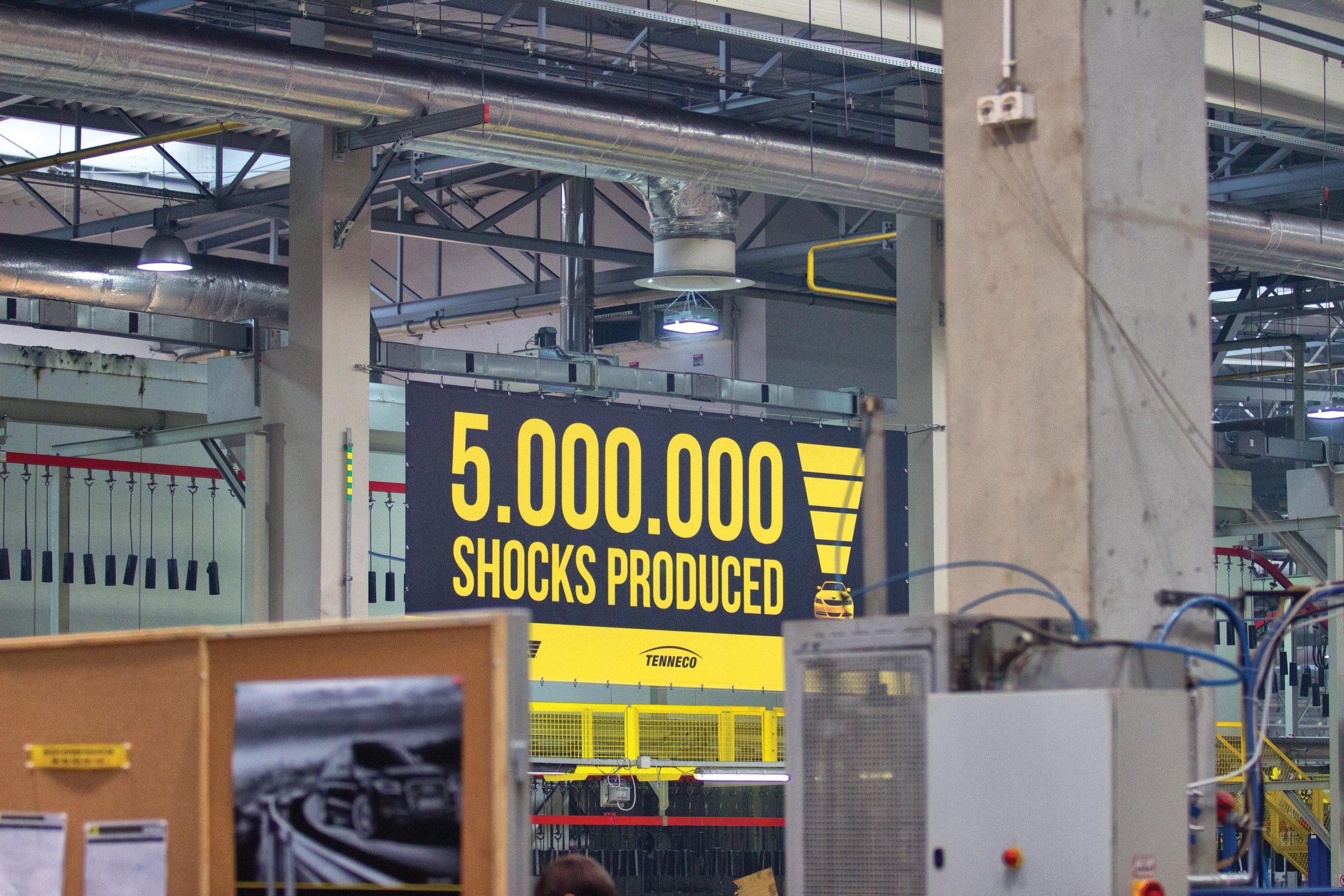

Развитие нового предприятия происходило довольно-таки энергично. Если в первый год своего существования оно выпустило лишь 200 тыс. ед. продукции, то уже в следующем преодолело рубеж в 1,6 млн шт. Качество производимой продукции подтвердили омологации группы PSA и концерна Ford – эти автомобилестроители стали первыми, для кого G+ изготавливал «оригинал». В 2016 г. – снова рывок более чем в два раза, до 3,4 млн шт., – на новый завод переводятся

производственные заказы OES и IAM и необходимое оборудование из других европейских промышленных центров Monroe.

В прошлом году в число клиентов входит VW, а объемы выпуска в 2018 г. достигают 5 млн ед. – каждые 6 секунд на свет появляются новая стойка или амортизатор одного из 4103 изготавливаемых здесь SKU. В сумме – 21 750 шт. в день при трехсменном графике работы. Но и это не предел: 10 500 м2 производственных площадей позволяют замахнуться и на 7 млн ед. в год – именно такая задача поставлена перед G+ на 2021 г.

Справятся? Сейчас, по возвращении домой после визита на предприятие, в ходе которого нам действительно удалось получить о нем исчерпывающее представление и ознакомиться с организацией производства, контролем качества и прочими процессами до мельчайших нюансов, можем не задумываясь ответить: должны. Если не вмешаются сторонние негативные факторы, то нет никаких сомнений в том, что фабрика достигнет поставленной цели. Для этого у нее есть все предпосылки.

Во-первых, кадры. С кадрами, как уже было отмечено выше, G+, во многом благодаря своему удачному расположению, особых проблем не имеет. Надо сказать, завод произвел на нас позитивное впечатление: нас встретили приветливые лица молодых сотрудников, многим из которых, похоже, еще нет и тридцати. Ребята, сразу видно, трудятся с энтузиазмом, благо руководство предприятия создало для них наиболее комфортные условия. Хорошая зарплата, хорошие карьерные перспективы, всеобъемлющая система льгот и поощрений – тут есть все, что нужно для развития амбициозных парней и девчат, стремящихся прожить свою жизнь интересно. Вот они и стараются, прилагая максимум усилий, что отражается на качестве выпускаемой продукции, позволяя поддерживать его на стабильно высоком уровне.

А качество – это уже во-вторых. Конечно же, не по значимости, а в порядке логического следования: качество неизбежно базируется на усердии персонала и притягивает к себе новых клиентов. PSA, Ford, VW – список может быть сколь угодно расширен, поскольку, образно говоря, качество тянется к качеству. Качество, перефразируя известную поговорку, в мешке не утаишь.

Вы и сами, несомненно, знаете, насколько требовательны автомобилестроители к своим партнерам – поставщикам комплектующих. Они не только проверили G+ перед стартом производства «оригинала», они еще и регулярно наведываются со

всевозможными инспекциями, контролируя производственные процессы, службу качества и т. д. Их можно понять – они должны быть абсолютно уверены в том, что партнер их не подведет, что они могут смело поставить свой знак на изготавливаемой им продукции – нареканий со стороны клиентов не последует.

Масштабирование качества – задача, прямо скажем, непростая. Но в Гливице с ней отлично справляются, в том числе благодаря накопленному Monroe производственному опыту, умениям и навыкам в организации технологических циклов, их отладке и реализации. Какой бы завод Monroe мы ни взяли – расположенный хоть в Польше, хоть в Испании, хоть в США, – все производственные процессы строго гармонизированы с процессами, повсеместно применяемыми на предприятиях Monroe во всем мире, и полностью им соответствуют. Поэтому вопросов с качеством не возникает. И отрасль – глобальная индустрия автомобильной промышленности – об этом прекрасно знает. А значит, вслед за уже названными брендами можно ожидать появления в Силезии и других, не менее уважаемых и авторитетных.

Но только не подумайте, что во всей этой довольно сложной производственно-логистической конструкции независимый рынок автозапчастей остается забытым, смещаясь на вторые роли. Совсем нет. Независимый рынок получает в этой истории мощнейший бонус – он, а точнее – продукция для него, выходит на один уровень с оригиналом. Потому что эта продукция изготавливается точно по таким же технологиям, из точно таких же материалов, на том же самом оборудовании, теми же самыми руками.

И это уже в-третьих. Технологии можно с полным правом назвать венцом достижений Monroe. Технологии – понятие многогранное, включающее как конкретные решения и ноу-хау для изготовления тех или иных образцов продукции, так и в более широком смысле всю совокупность методов и инструментов для достижения требуемого результата. А результат у нас известен: автозапчасти, узлы и системы, агрегаты и детали.

Немного цифр, просто для расширения кругозора и лучшего осознания того, что сегодня представляет собой Monroe – бренд, входящий в глобальный концерн Tenneco. Так вот, выручка Tenneco в 2017 г. составила почти $10 млрд. При этом 75 % выпускаемой продукции поставляется на ОЕ. В арсенале концерна – 92 производственных предприятия и 15 инженерных центров, находящихся в Европе, Африке, Азии, обеих Америках и Австралии.

Среди партнеров – более 52 автопроизводителей: GM, Ford, VW, Volvo, BMW, Daimler, FCA, Nissan, Mazda, Toyota, Suzuki, а также TATA Motors, SAIC, FAW, Geely и еще десятки известных брендов, включая коммерческий и специальный транспорт, сельскохозяйственные, строительные и всевозможные внедорожные машины. Более 100 млн амортизаторов и стоек было выпущено в 2017 г. Вы представляете себе масштаб? Вы представляете себе охват?

Завод G+ является лишь одной – и не самая крупной – составной частью этой колоссальной структуры, но частью, полностью опирающейся на ее достижения и использующей их в своей ежедневной работе. G+, образно говоря, – своего рода отражение концерна, в известном смысле его уменьшенная копия и в то же время важная производственная единица, важный актив.

До 1 млн км труб каждый год превращается здесь в амортизаторы и стойки. На 2000 м2 складских площадей хранится около 6 тыс. различных наименований комплектующих и сырья, покрывающих производственный запас на 16 дней. Несложно посчитать, сколько раз за год он оборачивается, сколько поставщиков и смежников завязано на него. И за всем этим необходимо внимательно следить, не допуская разносортицы, затаривания и т. д.

Мы видели много подобных заводов по миру. Но ни с одним из них G+ нельзя сравнивать, потому что G+ действительно уникален, являясь квинтэссенцией лучших практик и опыта концерна.

Отношение – вот ключевой и наиболее подходящий термин. Именно отношение к производству – чуткое, вдумчивое, рачительное – позволяет предприятию четко выполнять свою миссию в соответствии с высочайшими рыночными требованиями. Если оборудование, то только самое современное, самое технологичное – даже банальная нарезка заготовок для внешних и внутренних цилиндров выполняется тут в практически полностью автоматическом режиме, сразу же со снятием фасок, мойкой и очисткой – очень, надо сказать, педантичной очисткой: специалисты Monroe отдают себе полный отчет в том, к чему может привести даже микроскопическая металлическая стружка, случайно оставшаяся внутри амортизатора.

А сварка здесь – это вообще искусство. Вся гамма доступных технологий, передовых технологических приемов, от реализуемых вручную до

роботизированных. Надежность сварных соединений, не нам вам объяснять, влияет очень на многое. И исправность, и функциональность, и срок службы – все это зона ответственности сварки. При этом роботизированные станции для различных видов сварки (некоторые из которых может произвести только робот) обеспечивают необходимую гибкость производства, очень быстро перенастраивая свои траектории, гарантируя безошибочную точность процесса. Это как раз то, что нужно для производства сравнительно небольших партий запчастей, – гибкость, такой уровень гибкости, чтобы нивелировать потери на переналадку оборудования, чтобы практически без остановок изготавливались детали различных артикулов, различного же дизайна.

Впрочем, в производстве настолько важного компонента, как амортизатор или стойка, нет второстепенных операций. Окраска, сборка, заправка газом и гидравлической жидкостью, установка клапанов… Каждая из них вносит значительную лепту в качество конечного изделия. Здесь не обойтись без внимательного контроля – контроля буквально на каждом производственном этапе, над каждым выполненным действием. В этом плане производство запчастей абсолютно аналогично производству комплектующих. Никаких отличий, за исключением уже упомянутой настройки клапанов, в том числе – и по технологии, и по методологии контроля, который осуществляется высококвалифицированными специалистами. От сугубо визуального, что тоже немаловажно, до измерительного – фактически у каждого компонента, будь то трубка или шток, крепежный элемент или опорная чашка, непременно проверяются геометрические размеры, состояние внешних и внутренних поверхностей и т. д.

На старте новой партии подвергаются ревизии все изделия подряд. Далее – выборочно. На финише – также тотальная проверка: агрегат, на котором собирается амортизатор и производится заправка гидравлической жидкостью и газом, сразу выполняет проверку демпфирующих усилий каждого амортизатора и стойки. Если все в порядке, изделие маркируется и отправляется на окраску.

Технология окраски запчастей, опять же, идентична технологии окраски комплектующих: электростатическая, роботизированная. По соседству находится химическая лаборатория, где тестируются лакокрасочные материалы, проверяются толщина лакокрасочного слоя, коррозионная стойкость покрытия и пр.

Ну а кроме собственно производимой продукции регулярно проверяется вся промышленная оснастка. Насчитываются сотни ее артикулов, хранение – в специально выделенной зоне. Как правило, оснастка изготавливается тут же сотрудниками завода, которые неустанно следят за ее состоянием, для того чтобы добиться безупречного качества и предельно сократить брак. Перед запуском в производство оснастка проверяется, чистится: чем лучше контроль на входе, тем лучше деталь на выходе. Логика проста и понятна. В соответствии с регламентной процедурой проверяются все провода, актуаторы, гидравлические соединения и т. д.

Как еще передать словами увиденное? Простого описания недостаточно. На G+ надо побывать, пропустив через себя эту особую атмосферу: отлаженность всех процессов, профессионализм и энтузиазм работников, мощь и технологии новейшего оборудования. И только полностью удостоверившись в том, что здесь несут полную ответственность за выпускаемую продукцию, можно смело утверждать, что заводу по плечу самые сложные задачи, самые фантастические проекты.

7 млн шт. в 2021 г.? Запросто! Летом 2018 г. на предприятии были внедрены 11 новых производственных конвейеров, которые позволят не только увеличить ежедневный объем производства для удовлетворения текущего спроса, но и постоянно добавлять в линейку однотрубных амортизаторов предложения для новых моделей пассажирских автомобилей. Инвестиции – около 3,6 млн долларов, оценочный производственный эффект – повышение объема выпуска однотрубных амортизаторов в три раза. А вы говорите – 7 млн шт. С таким отношением, с таким верным стратегическим видением можно смело двигаться вперед, неустанно развиваясь.

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

One comment

Pingback: Виртуальный гараж MONROE - Abiznews выставка