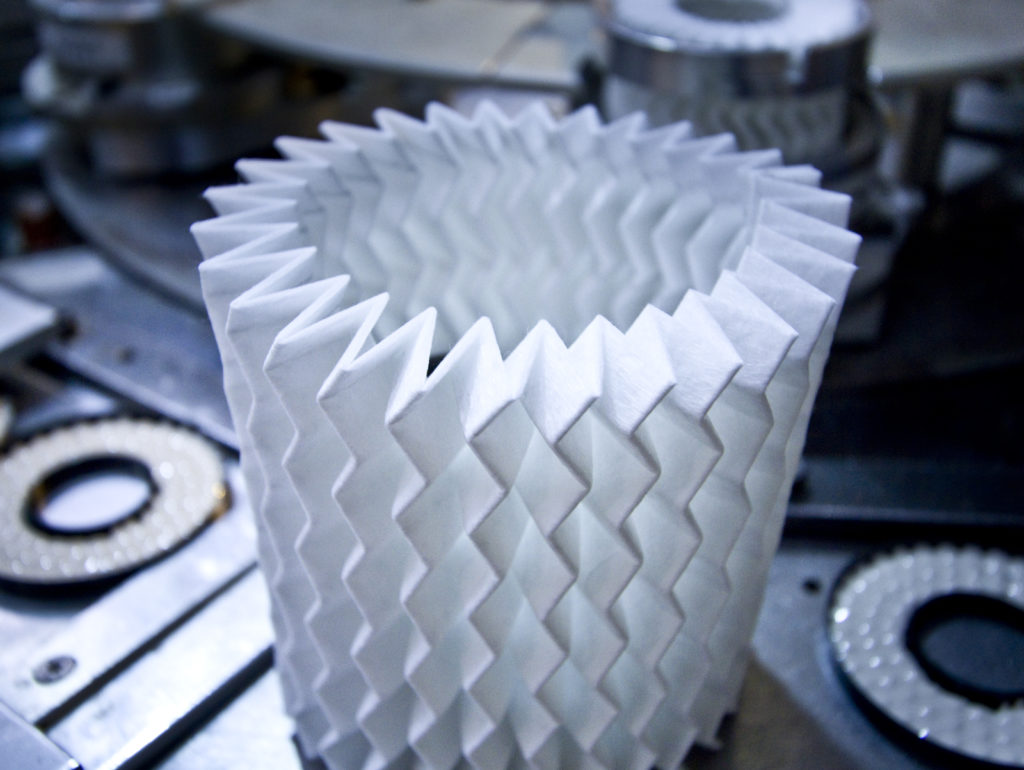

Далеко не каждый производитель автокомпонентов может похвастаться оригинальным техническим решением, ставшим буквально его фирменным лицом, если хотите – технологическим товарным знаком, легкоузнаваемым и однозначно выделяющим в ряду конкурентной продукции. У компании Sogefi такое решение есть – это уникальная укладка «шеврон», уже много лет используемая при изготовлении автомобильных фильтров как для рынка первичной комплектации, так и для рынка автозапчастей.

1 из 42

Безусловно, «шеврон» Sogefi хорошо известен настоящим профессионалам, но, согласитесь, это же так интересно посмотреть, как его делают. И хотя мы побывали не на одном десятке самых разнообразных заводов по производству автомобильных фильтров по всей Европе, отказаться от приглашения посетить предприятие Sogefi во французском городке Вир мы не смогли.

Завод Sogefi в Вире – один из 42 заводов компании, разбросанных по всему свету. Производство здесь было основано в 1962 г. семьей французских промышленников Лабиналь. Завод специализировался на выпуске электропроводов и фильтровальных вкладышей. С 1998 г. здесь занимаются производством исключительно картриджей. В 2000 г. начали внедрение системы бережливого производства, в 2002 г. открыли «чистую комнату» для изготовления дизельных топливных фильтров, в 2003 г. сюда переехал отдел НИОКР.

На излете первой декады XXI века в 2009 г. в Вире приступили к внедрению фирменной методики SKW – Sogefi Kaidzen Way. Это оригинальная концепция Sogefi, базирующаяся на основе японской философии непрерывного совершенствования в приложении к реалиям европейского производства. Если кратко, основная цель SKW – максимальная оптимизация производственных процессов, обеспечивающая их предельную эффективность. Уже через три года, в 2012 г., Вир стал лучшим заводом, работающим в соответствии с этой методикой.

Ну а из самых свежих значимых событий имеет смысл выделить 2014 г., когда сюда было перенесено производство пластиковых компонентов с другого завода Sogefi.

Таким образом, на сегодняшний день в Вире осуществляется полнофункциональное и в известной степени самодостаточное производство автомобильных фильтров, включающее производство всех необходимых комплектующих. Среди них – пластиковые компоненты (крышки и внутренние цилиндры, которые потом используют при финишной сборке фильтров), а также крышки для масляных и топливных модулей, корпуса модулей, металлические корпуса и конструкционные элементы. И конечно же, здесь изготавливают «сердце» системы фильтрации – сами фильтры, точнее, фильтроэлементы.

О масштабах производства говорят следующие цифры. Фильтров типа spin-on (накручивающиеся масляные фильтры) в Вире может быть выпущено около 8 млн шт. Так называемых экофильтров (подвергаются последующей переработке, поскольку в производстве используются особые сорта пластика, которые при сжигании не выделяют в атмосферу вредные вещества, либо рециклируемые пластики, пригодные для повторного изготовления пластиковых изделий), наиболее востребованных современной автомобилестроительной индустрией, – 28 млн шт. в год. Это максимальная мощность завода. Всего же в 2016 г. было выпущено 33 млн фильтров, из которых экофильтров – 22 млн шт., spin-on – 6 млн шт.

Список потребителей изготовленной в Вире продукции обширен. Это конвейеры и авторизованные сбытовые сети (соответственно, 49 % и 30 %) концернов PSA, VAG и Renault-Nissan, автомобилестроительных заводов Mercedes, BMW, Ford, Jaguar-Land Rover, Honda, Ferrari, Mitsubishi, Volvo. Кроме того, 12 % выпущенной продукции поставляется на рынок автозапчастей в созвездии хорошо всем известных брендов: Purflux, FRAM и Sogefi Pro, 9 % – поставки компонентов на другие заводы Sogefi.

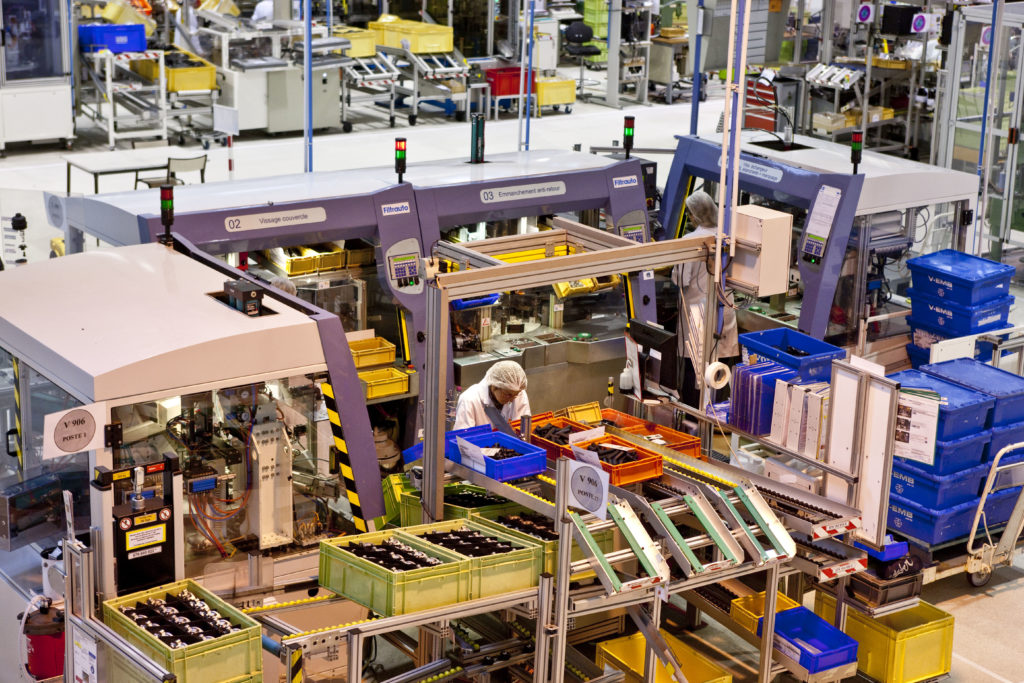

Ну а уровень автоматизации производственного процесса характеризует количество сотрудников: на предприятии трудятся всего лишь 370 человек (только около 300 человек в три смены занято собственно на производстве), которые умудряются за год изготовить те самые 33 млн фильтров. Представляете?

И еще несколько весьма показательных цифр для формирования полного представления о предприятии. Общая площадь производственных помещений – 20 тыс. м2 (три корпуса: корпус А – производство экофильтров и фильтров spin-on; В – производство пластиковых компонентов; С – сборка модулей и отдел тестирования/НИОКР), всей территории – 60 тыс. м2.

Оборот завода – 84 млн евро. Для сравнения: всей группы Sogefi – 1,6 млрд евро.

Для производства масляных фильтров используется 12 различных типов линий.

Лабораторная работа

Лаборатория НИОКР – это, безусловно, гордость завода в Вире. Поэтому с нее и начнем наше знакомство с предприятием. У данной лаборатории две основные задачи. Первая – проводить все тесты, которые требуют автопроизводители для того, чтобы Sogefi могла участвовать в тендерах и поставлять фильтры на ОЕ. Вторая – это исследовательская работа в рамках создания новых систем фильтрации и компонентов/материалов для них.

При валидации поставок на ОЕ применяется три группы тестов. Первая группа – тесты на эффективность фильтрации. Вторая – на долговечность работы фильтра (тесты на вибростойкость, на износостойкость материалов и пр.). И третий вид – тесты на дополнительные функции, которые по заказу можно реализовать в продукции.

Тест на эффективность фильтрации заключается в измерении количества пыли и грязи, которые фильтр может задержать с учетом размера частиц загрязнений. Для этого изменяется давление до фильтра и после фильтра. По разнице давления определяется эффективность. Регламент испытаний описан стандартом ISO, соблюдения которого требуют все партнеры и клиенты Sogefi. Тест, как правило, проводится с разными видами фильтробумаги. Наилучшим образом показавшая себя, затем она тестируется еще и в реальных условиях на настоящем автомобиле.

Поскольку у специалистов Sogefi уже есть определенная база данных по эффективности различных видов фильтробумаги, количество возможных вариантов сужается: из нескольких образцов выбирают наиболее оптимальные. Тем не менее тест все равно занимает не менее двух часов.

Отправными параметрами, указанными в техническом задании, служат количество пыли и размер частиц, которые фильтр должен задержать. При этом необходимо учитывать компоновку двигателя и архитектуру моторного отсека – для размещения громоздкого фильтра может физически не хватать места.

Например, современный топливный фильтр для дизельных двигателей должен задерживать 100 % частиц размером 5 мкм и больше. Это довольно строгие требования, поэтому выбор наиболее подходящей конструкции и фильтробумаги – всегда определенный компромисс между эффективностью работы фильтра и сроком службы. Поэтому чаще всего конструкторы Sogefi предлагают заказчику несколько вариантов различного уровня качества, различной эффективности очистки и т. д. Это касается не только фильтровального материала, но и других материалов, которые используются уже в производстве модуля целиком или фильтра. Например, они могут предложить корпус из облегченного пластика.

Для дизельной фильтрации, кроме того, актуальна проблема отделения влаги. В лаборатории проводят и такое исследование, опять же в жестком соответствии со стандартами ISO.

Вообще, в лаборатории проводят все необходимые испытания, которые может потребовать автопроизводитель или сертификация. Испытания на технические характеристики, ресурсные тесты (один тест может длиться до 2 месяцев для фильтров легковых и до 7 месяцев для фильтров грузовых автомобилей, имитируя 100–250 тыс. км пробега), экстремально-шоковые тесты (быстрый нагрев до 100 оС и охлаждение до критических значений за несколько секунд, соляной туман, песчаная буря и т. д.). Есть даже испытания на статическое и динамическое давление, вплоть до разрыва фильтра, чтобы узнать предел его прочности и проверить соответствие заданным параметрам герметичности. А кроме того – тесты на пульсацию и вибрацию (виброустойчивость), комплексные тесты модулей вместе с охлаждающей жидкостью и пр.

Самые взыскательные требования с точки зрения эффективности и сроков службы, по опыту сотрудников лаборатории, предъявляют немецкие и японские автомобильные концерны. И продукция Sagefi их прекрасно удовлетворяет. Недаром фирменные технологии фильтрации Sogefi уже много лет используются в двигателях, удостаиваемых престижнейшей международной премии International Engine of the Year. В прошлом году это были двигатели Ferrari: V8 объемом 3,9 л с двумя турбонагнетателями и атмосферный V12 объемом 6,3 л (в категориях, соответственно, «от 3 до 4 л» и «более 4 л»).

По мнению жюри конкурса, модуль масляного фильтра, разработанный Sogefi для этих двигателей с высокими эксплуатационными характеристиками, обеспечивает первоклассную эффективность и долговечность. Защитная сетка для перепуска и картридж из синтетического фильтрующего материала с дополнительными ребрами жесткости помогает реализовать высокие показатели эффективности, срока службы, механической жесткости во всех экстремальных условиях, характерных для этих спортивных двигателей.

Завод Sogefi: Круглосуточно в три смены

Как уже было отмечено, завод работает в три смены 24 часа в сутки. Работает по системе SKW, главная задача которой – обеспечить максимальную эффективность производства при соблюдении безукоризненного качества выпускаемой продукции. Для этого особым образом налажены все технологические процессы и логистика, как внутренняя, так и внешняя.

Используемое в производстве сырье поступает на центральный склад, расположенный примерно в километре от заводского комплекса. Собственно, на самом заводе есть только, скажем так, оперативный склад, функционирующий по системе «Канбан», реализующей принцип «точно в срок». Оперативный склад содержит ограниченный запас сырья (регулярно пополняется с центрального склада), порционно поставляя его на линии для выполнения каждого конкретного производственного задания.

Подобная организация позволяет продуктивнее использовать производственные помещения и территорию комплекса, в частности для обустройства в цеху своеобразной ремзоны, где проводят ремонт оборудования и изготавливают штампы – отливочные формы. Она оснащена различными типами станков (сверлильными, фрезерными и т. д.), применяемыми для этого.

Интересно, что на фабрике в Вире по целому ряду соображений, в числе которых экономия, безопасность, более рациональное использование пространства и пр., отказались от использования вилочных подъемников. Поэтому вся внутризаводская транспортировка осуществляется небольшими «поездами» – компактными тележками на электроприводе.

Можно и дальше приводить примеры приемов и решений в рамках концепций бережливого производства и постоянного совершенствования, подсмотренные нами на Sogefi, но даже и этих, пожалуй, вполне достаточно, чтобы понять, насколько вдумчиво относятся здесь к организации производства. Все очень точно рассчитано на несколько шагов вперед, с прицелом на перспективу, и конечный – однозначно безупречный – результат, выражающийся в выпуске высококачественной продукции.

Здесь очень внимательно относятся к инициативе работников и рассматривают каждое рационализаторское предложение сотрудников. Здесь всегда задаются вопросом: как сделать лучше? Поэтому стоит ли сомневаться в том, что результат будет действительно высококачественным? Да и удивляться тому, что Sogefi с таким отношением к делу выбирают крупнейшие и авторитетнейшие мировые автопроизводители, не приходится.

Но возвращаемся к производству. Оно четко разделено на специализированные зоны. Вот, допустим, зона изготовления пластиковых компонентов. Пластиковое сырье – гранулят (различные типы полипропилена и полиамиды) – поступает через осушители по смонтированным наверху трубопроводам в машину, которая занимается непосредственным впрыском пластика в форму.

Всего на заводе 30 таких машин. Давление – от 100 т (небольшие машины для маленьких крышек и внутренних цилиндров) до 500 т в наиболее мощных (в зависимости от размера изготавливаемой детали). Возле каждой машины – станция качества, выполняющая контрольно-измерительные операции. В план-графике указана периодичность выполнения тех или иных операций (проверка геометрических размеров, визуальный контроль и пр.). За выполнение каждой операции расписывается ответственный работник. На одном посту может быть предусмотрена и одна операция, и две, и больше – до 20 операций, в зависимости от производственного цикла.

Металлические корпуса из поступающего металла штампуются в другом цеху. После чего идут окраска корпуса и сборка фильтра – внутрь сборочной линии помещается фильтроэлемент. Сразу – проверка на протечки. После контроля – упаковка. Этот сборочный конвейер простирается от начала до конца цеха. На нем абсолютно отсутствует ручной труд.

Фирменная плиссировка «елочкой» – «шеврон» Sogefi – выполняется на особой установке. Бумагу предварительно нагревают, придавая ей дополнительную прочность для качественной плиссировки. Потом она режется на куски необходимого размера. Изгибается и уплотняется для того, чтобы «шеврон» был более плотным. Затем фильтроматериал вдавливается в крышку с клеем. С другой стороны – противоположное основание с внутренним цилиндром.

На завершающем этапе картридж помещают в печку на полчаса при температуре 160 оС для того, чтобы клей окончательно затвердел, надежно приклеив бумагу к верхней и нижней крышке.

И опять контроль качества – кажется, это словосочетание: «контроль качества» – мы повторили уже какое-то несчетное число раз, но как же иначе, ведь без постоянного и всестороннего контроля даже на автоматизированном производстве не обойтись. Затем – упаковка, в зависимости от потребителя: либо в собственную коробочку, либо в коробку оригинала. То есть и в ОЕ, и на IAM идут абсолютно идентичные изделия, собранные по одним и тем же технологиям из одних и тех же комплектующих.

Было бы ошибкой думать, что на современном предприятии, оснащенном самыми высокотехнологичными электронно управляемыми производственными линиями, не возникает брака. От него никто не застрахован. Причин – огромное множество, начиная от банального «человеческого фактора» и заканчивая спорадическими, непредсказуемыми техническими сбоями. Так вот, уровень предприятия, если хотите – ответственность производителя, более чем наглядно демонстрирует его умение этот брак вовремя отследить и не допустить его поставки клиентам.

В Вире выбраковывается в среднем 3–4 % продукции – внутренние стандарты качества очень высокие, поэтому малейшее замечание приводит к отправлению изделия в брак. Весь брак уничтожается под строгим контролем, чтобы ни одно некачественное изделие не попало на рынок. Это безусловная защита потребителя и стопроцентная гарантия выполнения компанией Sogefi своих обязательств перед клиентом, заключающихся, по большому счету, в наиглавнейшем, чрезвычайно важном аспекте – предоставлении клиенту продукции бесспорно высокого качества, полностью соответствующей всем заявленным техническим требованиям и характеристикам.

Этот принцип лежит в основе деятельности Sogefi, он неукоснительно соблюдается, и вся производственная дисциплина на всех без исключения заводах фирмы подчинена именно ему.

Простой пример. Sogefi выпускает фильтровальные модули: масляные и топливные. Корпус может быть металлическим или пластиковым. Некоторые модули оснащаются накручивающимися фильтрами. Другие – с экокартриджами внутри. Для модулей, особенно дизельного топлива, чистота – основополагающий фактор. Их сборка осуществляется в так называемой чистой комнате – фактически герметичном отсеке, отдельном заводе внутри завода. Чтобы туда попасть, нужно, как на космической станции, пройти предварительную камеру, где сотрудники надевают специальную униформу с головным убором и перчатками. При этом посредством специального оборудования в чистой комнате обеспечивается постоянное давление чуть выше, чем снаружи, чтобы выгонять из помещения пыль.

Сборка масляного модуля происходит в чуть более свободных, но не менее регламентированных условиях (класс чистоты помещения, по понятным причинам, чуть ниже). Предусмотрены три рабочие станции для трех этапов сборки, включая установку системы подогрева. Но, прежде чем поступить на сборочную линию, корпус масляного модуля тщательно моется особым раствором для обеспечения надлежащей чистоты и защиты от пыли.

Все эти меры, конечно же, затратны и дорогостоящи. Но Sigefi идет на них осознанно, потому что прекрасно понимает: иначе качественную деталь, способную верой и правдой прослужить положенный ей срок, не изготовить. И сотрудники СТО также должны понимать, что дешево, в нынешних условиях, хорошо не бывает. Дизельный модуль «Шарашкин и Ко», слепленный в тропическом «гараже» на потной коленке аборигена, задохнется собственной же пылью уже на первых тысячах пробега. Да, он стоит две копейки, но какой в нем толк, если он имеет наиотвратительнейшее качество?

Sogefi не идет на компромиссы с качеством, не играет в двойные стандарты. У продукции созвездия брендов рынка автозапчастей, сплоченных компанией, – Purflux, FRAM и Sogefi Pro – может быть только один уровень качества – высокий! На это ориентированы все производственные центры Sogefi, в какой бы стране они ни располагались. И завод во французском Вире исключением не является.

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане

Abiznews Новости автомобильного бизнеса и авторемонта в России и Казахстане